| FRP加工のつぼ -4- マスター型の制作 | |||

| 造形用発泡ウレタンによる制作(基本はバルサも同じ) | |||

| 造形用発泡ウレタンフォーム 堅く、スポンジやゴムのような柔軟性は 全くない カッター、カンナ、紙ヤスリで簡単に削れる、 力をいれるとわりと簡単に折れる。 木目のような目はなくどの方向からも削りやすい。 欠点 模型店では売っていない。 造形の関係の店では取り扱っているかも? どうしても入手できない方 メール下さい |

|

||

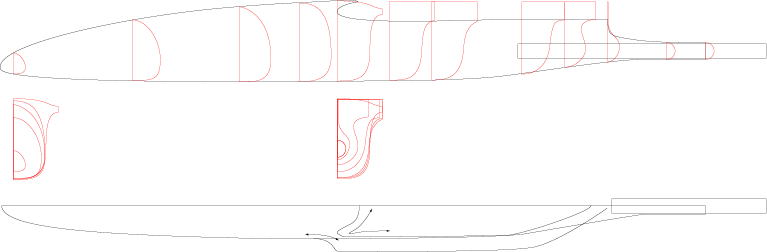

| まず原寸図面を書く | |||

|

|||

| 手で削り出す | |||

| 削り出す場合 主要胴枠部分の雌型紙を作る |

|

||

| 根気よく削りだしてください | |||

左右張り合わせて 形が整えます

|

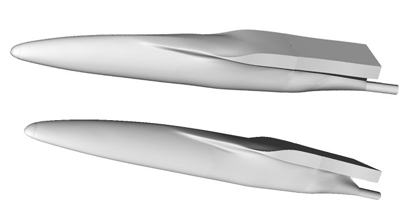

3D画像です |

||

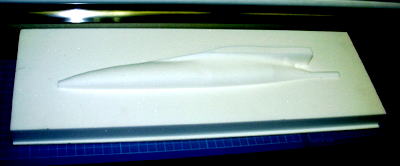

| NCフライス盤による製作 | |||

| NCフライス盤に3Dデータを入力、 造形用発泡ウレタンから右半分を 削作加工してもらった。 もちろん左半分もありますよ |

|

||

|

イラストレーターのデータで入稿し モデラで3Dのデータに変換し削だし加工 正確に出来ています データでのリブのポイント数が違うと、その間 しわが入ります これはいたしかたないので 手修正です

|

これは デザインにある問題が発覚して 製作を中断 |

||

| 造形用ウレタンの仕上げ | |||

| 造形用ウレタンはシンナーやアセトンに犯されない ためポリ樹脂(リゴラック)で大丈夫 もちろんエポキシ樹脂もOK(ポリ樹脂は臭いがきついため 最近はもっぱらエポキシ樹脂を使っている) 発泡スチロールで型を作った場合はエポキシ樹脂を使わないと溶けちゃう しかも 染みこまないため表面硬度が低い 大きな物ならいざ知らず 小物を作るときは発泡スチロールでは精度がでません バルサの場合 ポリ樹脂ではなくラッカーを数回塗ります |

|||

| 1)樹脂を塗る 樹脂が表面に染みて1mm程度の堅い皮を作る 2)ペーパーででこぼこを取る |

ここの表面のなだらかさ、ざらつきが製品に反映します 時間をしっかり掛けます。 |

||

| 3)パテ修正 4)サーフェーサー吹いてペーパーがけ 5)でこぼこがあるときは3)〜4)を繰り返す 6)最後のサーフェーサーを吹いたら800番でかるく磨く 型 完成 |

|

||

シリコンで型どり+積層する(詳しくは次ページ参照)  |

|||

製品が右の写真 これってなあに? |

|

||

色は塗ってないけど こうなる フラップサーボホーンカバー |

エルロンサーボロッドカバー |

||

|

|

|||

Top-page->  |

|||