| FRP加工のつぼ -6- 積層と離型 |

★エポキシ樹脂の利点(ポリ樹脂に比較して)

1)硬化後 柔軟性がある よって薄く作ることが出来る

2)接着剤や塗料が食いつきやすい

3)においが少ない

4)発熱が少ない、(収縮が少ない)

5)作業時間が比較的長い(20分〜60分)

★高価である(ポリ樹脂に比較すれば・・)

薄い小さい物を作るんだから それほど負担にはなりません |

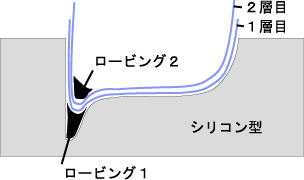

一番とがったところ(翼の付け根)フィレットの部分はクロスが回り込まず、空気が入ってしまう位に尖っています。

そこで先にロービングを入れます。 |

|

| ロービング1(フィレット) |

フィレット部分にロービングを入れています

樹脂量は2gくらい |

|

樹脂が粘度が高く、しみこみにくい場合は

アルコールで希釈します たくさん入れると強度が不足します。

また無水アルコール(純度99.95%)を使用します。 |

透明なら OK |

水分が多いアルコールだと 白濁します

すぐ透明になりますが、強度が極端に落ちます。 |

|

| 1層目(マイクログラス 23.5g/㎡) |

適度な大きさの1層目のマイクログラスを置き、刷毛で 上から押さえる様に樹脂を置いていきます。刷毛を左右に動かすと グラスを引っ張ってしまいます

このまま 待ちます

樹脂量は2〜3g

サーフェースマットを使う場合もあります

均一の厚さにするのに慣れが必要です

樹脂量は多めに必要です がサーフェースマットは

それ自体が積層されているので2枚3枚と薄く剥がすことが出来ます こうすれば樹脂量は少なくて済みます

1層目のサーフェースマットやマイクログラスはガラスクロスの網の目が表面に出るのを防ぎ、製品を美しくします。もちろんある程度強度もあります。 |

|

|

| 2層目(ガラスクロス 110g/㎡) |

1層目がある程度固まったら

上から塗装する様に左右に

1層目の上に樹脂を薄くまんべんなく塗ります

練る樹脂量8〜10g程度 で最初の塗りは3gていど |

|

2層目のガラスクロスを被せて 上から押さえていきます 位置が決まれば刷毛で抑えていきます クロスに徐々に樹脂が染みてきて粘着してきます。

なお 樹脂がしみていないところがあれば

上から押さえる様に樹脂を置いて修正します |

|

|

ある程度固まったら不要な部分を大雑把に切り取ります

|

|

| 補強用の(飾り用の?)ロービングを追加します |

|

| シリコン型ぎりぎりを不要部分を注意深く切っていきます |

|

| 強度が必要なら3層目もどうぞ(工程は2層目と同じ) |

1日経過したら型からはずしても結構ですが

期間に余裕がある場合 型に入れたまま数日放置します |

|

Top-page->  |